فورج و انواع روش های آن چیست؟

فورج یا آهنگری پرسکاری چیست؟

فورج یکی از تکنیکهای آهنگری شکل دهی به فلزات با استفاده از نیروی فشاری متمرکز بوده که از عصر میانرودان باستان به عنوان روش ساخت فلزات به کاربرده میشد. از گذشته تا کنون تغییرات زیادی در این تکنیک ایجاد شده و امروزه این فرآیند با ابزارهای چکش کاری برقی، هیدرولیک یا بادی انجام میشود.

فورج معمولا به روش گرم انجام میشود و قطعه اولیه که لقمه نامیده میشود در کوره به حرارت موردنظر رسیده و بر اثر فشار فرم قالب را به خود میگیرد.

انواع روشهای فورج و مزایای آن

در تکنیک فورج عمل کوبیدن باعث شکلدهی فلزات بدون آسیب به جریان ذرات میشود و به همین دلیل فلز استحکام خود را حفظ میکند. این جریان منحصربهفرد ذرات از نقصها و ایجاد منافذ در کالای تولیدی جلوگیری میکند. از مزایای دیگر فورج هزینههای نسبتا کمتر آن در فرآیند تولید بوده و محصولات با سرعت بالاتر و نقص کمتری تولید میشود.

فورج گرم

فورج به دو روش سرد و گرم انجام میشود. در روش فورج گرم فلز باید بالاتر از دمای تبلور مجدد (بالاتر از 2300 درجه فارنهایت) گرم شود. اصلیترین مزیت فورج گرم کاهش انرژی موردنیاز برای شکلدهی به فلزات است. گرمای بیش از حد استحکام محصول را کاهش اما شکل پذیری آن را افزایش میدهد. محصولات تولید شده به روش فورج گرم رفع ناهماهنگی شیمیایی میشود.

فورج سرد

فورج سرد روش شکلدهی فلزات در دمای اتاق است؛ بنابراین هر دمایی پایینتر از تبلور مجدد نیز امکانپذیر است. بسیاری از فلزات مانند فولاد کربن بالا بسیار قوی بوده و با روش فورج سرد فرم نمیگیرند. فورج سرد هنگام استانداردهای کنترل سنجش، متحدالشکلی محصول، پرداخت سطحی و آلایش گرما را متعادل میسازد. این روش آهنگری شامل تکنیکهایی چون خمش، کشش، اکستروژن و هدینگ سرد است. فورج سرد به نیروی بیشتری نسبت به روش گرم نیاز دارد و قطعات با دقت بیشتری تولید میشود.

فرآیند فورج به دو دسته تقسیم میشود

فراتر از فورج سرد و گرم فرآیندهای خاص دیگری نیز در روش فورج وجود دارد که به سه دسته اصلی تقسیم میشود.

- پتک کاری شعاعی عرض محصول را کاهش و طول آن را افزایش میدهد.

- پتک کاری افقی عرض محصول را کاهش و طول آن را افزایش میدهد.

- فرم دهی فشاری که در آن جریان فورج در جهات مختلف انجام میشود.

این سه مقوله گونههای متفاوتی از فورج را شامل میشود:

فورج با قالبهای باز

در روش فورج با قالب باز قالبهای تختی که هیچ نقشه برشی ندارند به کار گماشته میشود. در این روش فلز جریان دارد به جز زمانی که با قالب تماس برقرار میکند. برای رسیدن به نتایج بهتر، حرکات صحیح قطعه کاری که وزن آن بالاتر از 200 هزار پوند و طول آن 80 فوت است ضروری است. از روش فورج با قالب باز معمولا در صنعت زرگری و فرم دادن به شمشهای طلا استفاده میشود.

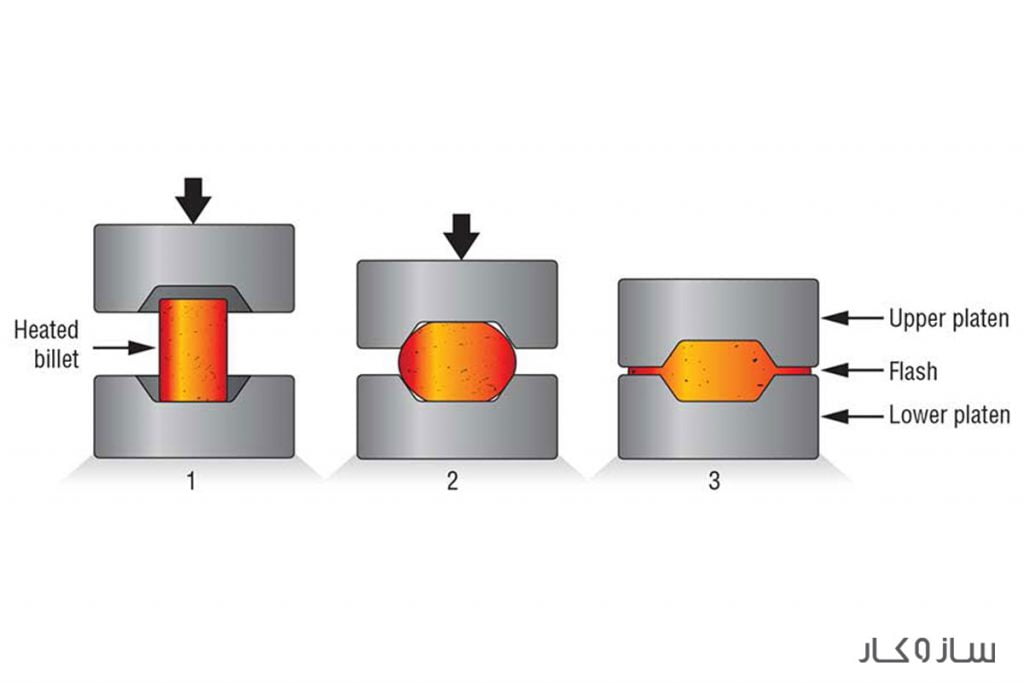

فورج با قالبهای بسته

روش فورح با قالب بسته که به آن فورج با قالب فشاری نیز میگویند، از قالبهایی استفاده میشود که به سندان متصل شده و با استفاده از چکش فلز گداخته داخل حفرههای قالب جاری میشود. در فرآیند فورج اشکال پیچیده، ضربات و حفرههای بیشتری به کار برده میشود. از آنجا که ابزارهای به کار برده شده در این روش هزینه بالایی دارند، محصولات تولیدی به این روش نیز گرانقیمت میشود؛ اما به علت تولید انبوه ارزش این هزینه بالا را دارد. در روش فورج با قالب بسته استحکام کالای تولیدی نسبت به دیگر روشها بیشتر است. از این روش معمولا برای تولید قطعات خودرو و ابزارهای سختافزاری به کار برده میشود.

فورج پرسی

در روش فورج پرسی اصلیترین فاکتور، فشردهسازی است. در این فلز روی قالب ثابتی قرار میگیرد در حالی که یک قالب کمپرس با ایجاد فشار دائم فلز را به شکل دلخواه درمیآورد. مدت زمان تماس فلز با قالب بیشتر از روشهای دیگر است اما این روش قادر است به طور همزمان محصول را تغییرشکل دهد. از مزایای دیگر این روش قابلیت کنترل سرعت فشرده سازی است. این روش به علت نداشتن محدودیت در اندازه محصولات تولیدی از پرکاربردترین روشهای فورج در آهنگری است.

فرآیند فورج چرخشی

فورج چرخشی در واقع فرآیند افزایش طول میله یا سیم است. میلههای فلزی گرم شده بین دو رول استوانهای قرار میگیرد که در حین چرخیدن با ایجاد فشار به فلز شکل میدهد.