مته گردبر چیست؟ نحوه کار با مته گردبر

مته گردبر چیست؟

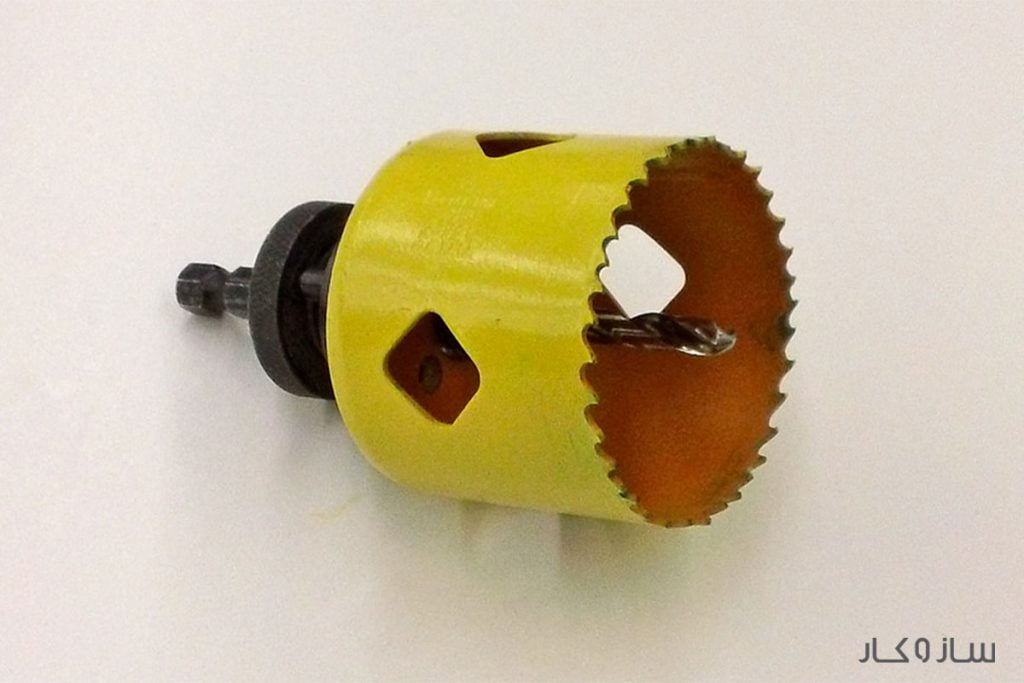

مته گردبر یکی از انواع متههای دریل است که برای ایجاد برش دایرهای روی سطوح مختلف به کار برده شده و سوراخهای بزرگتری نسبت به متههای معمولی ایجاد میکند. این نوع مته علاوه بر کاربرد صنعتی در ساخت و سازهای عمومی نیز کاربرد دارد و میتوان از آن برای ایجاد سوراخ روی دیوار، سقف، نصب یراق آلات ، محل عبور کابل، لوله و ساخت لوازم تزئینی استفاده کرد.

مته گردبر در برندهای مختلفی در بازار موجود است و میتوان هم به صورت تک و هم عمده از فروشگاههای ابزارآلات تهیه کرد. این مته در انواع گوناگونی موجود بوده و رایجترین آن مته گرد بر سیلندر فلزی است. سیلندر این مته بر روی یک محور نصب شده و یک سر آن دارای شفتی است برای نصب به سه نظام دریل. استوانه مته دارای دندانههای تیز بوده و تمام بدنه آن از جنس استیل ساخته شده است.

برخی از متههای گردبر دارای محوری (ثابت یا قابل جداشدن) هستند که از مرکز مته بیرون میزند. وظیفه اصلی محور این است که هنگام سوراخ کردن قطعه کار به تراز و هدایت مته گرد بر کمک کند. این قطعه اساسی نیاز به سوراخ کردن اولیه قطعه کار قبل از برش دایرهای را حذف میکند.

در این راهنما نحوه کار با مته گردبر بررسی شده و نکاتی که باید در استفاده درست آن بدانید آورده شده است.

روش کار مته گردبر

مته گردبر همانطور که از نام آن مشخص است برای برش دایرهای روی سطح کار بوده که نسبت به دیگر متههای دریل سوراخ بزرگتری ایجاد میکند. کلید انتخاب یک مته گرد بر باکیفیت مانند بسیاری از اکسسوریهای دیگر ساخت مقاوم، مواد باکیفیت و کار دقیق با ماشینآلات است.

ویژگیهای مته گردبر از جمله شکل دندانهها و فرم کلی آن به جنس سطح قابل برش بستگی دارد. اما غالبا تمامی متههای گردبر از برندهای معتبر دارای ویژگیهای مشترکی هستند.

همانطور که از اسم مته گرد بر مشخص است این مته برای ایجاد برش دایرهای یا سوراخهای بزرگ روی مواد مختلف بهکار میرود. این مته در مقایسه با مته گازور(مقاله مته گازور چیست را توصیه میکنیم حتما بخوانید) سرعت بالاتری داشته و با دارا بودن دندانههایی بسیار تیز سطح بیرونی را تراش داده و در نتیجه ضایعات کمتری ایجاد میکند. گردبر بر اساس جنس مادهای که روی آن کار میکنند، تقسیمبندی میشود که از انواع آن میتوان به گردبر امدیاف، گردبر چوب، گردبر سرامیک، گردبر استیل، گردبر شیشه اشاره کرد.

به عنوان قاعده کلی دیواره استوانهای مته گرد بر نسبت به قطر داخلی ابزار نازکتر ساخته میشود. این ویژگی اصطکاک بین دندانهها و سطح کار را کاهش داده و به نیروی کمتری برای ایجاد برش نیاز دارد. در نتیجه فشار کمتری به موتور ابزار هنگام سوراخ کاری وارد میشود.

قطر سوراخ به عرض مته گردبر بستگی دارد. غالبا با مته گرد بر روی سطوح ورقهای برش دایرهای ایجاد میشود. مته های گردبر در طول و عمق و قطرهای متفاوتی در بازار موجود است و هرچه مته گرد بر عمیقتر باشد برش تمیزتری روی سطوح ضخیم ایجاد خواهد کرد.

برخی از مته های گردبر همراه با قطعهای به نام محور به فروش میرسد و ویژگیهای دیگری که برخی از متههای گردبر شامل آن میشود میتوان به موارد زیر اشاره کرد:

- دندانههای الماسه برای برش سرامیک و مصالح ساختمانی

- ساختار فوق وظیفه سنگین برای کارهای سنگین و مواد سخت

- دندانههای کارباید برای استفاده از مته روی موادی چون آهن گالوانیزه، فایبرگلاس و ورق فورمیکا.

- ضخامت نازک دندانهها برای برش سریع و آسان سطوح

- قسمت برآمدگی روی پایه مته برای جلوگیری از سوراخکاری بیش از حد

انواع مته گردبر بر اساس کاربرد

مته گردبر چوب

مته گرد بر چوب به شکل استوانهای با دندانههای تیز که با استفاده از محور به دریل متصل میشود. مته گرد بر در سایزهای متفاوتی موجود بوده و باید متناسب با قطر دایره موردنیاز انتخاب شود.

مته گردبر شیشه و سرامیک

برای برش شیشه و سرامیک به علت ظرافت بالای کار باید از متههای دارای روکش الماس استفاده شود.

مته گردبر بتن

متههای گردبر بتن از آلیاژ فولادی پرکربن و مواد سخت و مقاومی چون تنگستن کارباید ساخته شده است. این متهها باید در مقابل حرارت مقاوم باشند و به همین دلیل غالبا دندانههای آن دارای روکش الماسه بوده و به ان گردبر الماسه نیز گفته میشود.

مته گردبر متغیر یا مدرج

مته گردبر مدرج که به آن مته گرد بر متغیر نیز میگویند از دو بازو تشکیل شده و روی بدنه آن درجه بندی شده است. مته مدرج نیز مانند متههای گردبر چوب در اندازه متفاوتی در بازار موجود بوده و باید متناسب با قطر دایره موردنیاز انتخاب شود.

انواع مته گردبر بر اساس دندانه

مته های گردبر بر اساس شکل دندانه به انواع مختلفی تقسیم میشود:

دندانههای با لبه های ارهای شکل که با دندانههای زاویهدار خود قدرت نفوذ بیشتری داشته و برای برش سطوح نرمی چون چوب، پلاستیک و فلزات نرم به کار برده میشود.

دندانههای با لبههای مربعی شکل که ضخامت بیشتری داشته و برای سوراخکاری سطوح سخت مانند بتن، سنگ و شیشه کاربرد دارد. ناگفته نماند که برای برش سطوح سخت غالبا از متههای دارای روکش الماس استفاده میشود.

نحوه کار با مته گردبر

برای انواع متریال مانند شیشه، پلاستیک، سرامیک، فلز و الوارهای طبیعی و مهندسی شده و به منظور دستیابی به برشی تمیز و حرفهای باید مته های مخصوص و تکنیکهای دریل کاری متفاوتی به کار برده شود. در ادامه نکات مهم و تکنیکهای کلی که یک اپراتور مته گردبر باید بداند آمده است.

استفاده از دریل مناسب

دریل شارژی برای مواد نرمی که ضخامت کمی دارند مناسب بوده و حداقل ولتاژ ابزار باید 14 ولت باشد.

استفاده از تجهیزات ایمنی

قبل از شروع کار با مته گردبر ابتدا باید تجهیزات ایمنی موردنیاز مانند عینک ایمنی، ماسک و دسکش ایمنی استفاده کنید.

لباس تنگ نپوشید، جواهرات استفاده نکنید و اگر موهای بلندی دارید با گیره یا کش مو جمع کنید.

به دریل بیش از حد فشار نیاورید

برای بالا بردن سرعت کار هرگز به دریل فشار زیادی وارد نکنید. کلید اصلی برش تمیز فشار ثابت و ملایم ابزار است. به آرامی برش را شروع کرده و به تدریج سرعت چرخش را افزایش دهید.

عوامل محدود کننده عمق سوراخ

علاوه بر سطح قدرت دریل، یکی از عوامل محدودکننده عمق سوراخ ممکن است نوع طراحی مته گرد بر و نحوه تنظیم آن برای خارج کردن مواد برش داده شده باشد.

غالبا ممکن است مواد برش خورده داخل مته گیر کرده و مانع از عمق بیشتر آن داخل سطح کار شود. به همین دلیل برخی از نجاران از پیچگوشتی یا ابزارهای مشابه برای تمیز کردن داخل مته استفاده میکنند.

برخی از متههای گردبر دارای شکاف سرعت روی بدنه مته بوده و مانع از گیرکردن تیغه حین کار میشود.

مدلهای پیشرفتهتر متههای گردبر دارای فنری است که حول محور میچرخد و مانع از گیرکردن مواد برش خورده داخل آن میشود.

زاویه مناسب برش

برش دایرهای با گردبر باید کاملا عمودبر سطح کار و در زاویه 90 درجه باشد تا از گیرکردن مته و سوختن موتور دریل جلوگیری شود.

هنگام ایجاد برش دایرهای روی سطوح سخت بهتر است برای جلوگیری از سرخوردن مته از محور استفاده کرد. محور غالبا قابل تنظیم یا حذف بوده و در قسمت مرکز سیلندر مته قرار میگیرد. این قطعه 10 الی 30 میلیمتر بالاتر از بدنه مته قرار میگیرد و ممکن است برای بیرون کشیدن قطعات برش خورده دارای فنر نیز باشد.

برش دایرهای تمیز

هنگام ایجاد برش دایرهای با مته گرد بر ممکن است لبههای برش سمت دیگر سطح کار ناصاف و پریدگی داشته باشد. دلیل این مشکل ضخامت مته و متعاقبا مقدار زیاد مواد برش خورده است.

بهترین راه برای مقابله با این مشکل این است که نیمی از یک سمت سطح کار را برش داده سپس سمت دیگر آن را به اندازه چند میلیمتر برش دهید. در نهایت قسمت دیگر سطح کار را به اندازه عمق موردنیاز کاملا برش دهید.