مته الماسه چیست و کاربرد آن + تفاوت مته الماسه با مته معمولی

دسته بندی مته براساس جنس

برای این که درک بهتری از مته الماسه داشته باشید ابتدا باید به ساختار کلی انواع مته دریل توجه کنید. بیشتر متهها از چند ماده مختلف تشکیل شدهاند و در ساختار آنها از آلیاژ فولاد استفاده شده است. در قسمت نوک یا بدنه بسیاری از متهها از روکشی به عنوان ماده ثانویه استفاده میکنند تا سختی و مقاومت آن در برابر زنگ زدگی افزایش یابد. به طور کلی متهها از لحاظ جنس مواد تشکیل دهنده به چند دسته تقسیم میشوند:

فولاد تندبُر (HSS)

یکی از مواد پرکاربرد و مقرون به صرفه در ساخت مته، HSS یا فولاد تندبُر بوده که قابلیت سوراخ کاری چوب، پلاستیک و فولاد نرم با سرعت بسیار بالاتر را در مقایسه با انواع دیگر فولاد دارد.

کبالت

برخی از انواع مته از آلیاژ فولاد ساخته شده و در ترکیب آن از ۵ تا ۸ درصد کبالت استفاده شده است؛ به همین دلیل میتوان از آن برای سوراخ کردن فولاد و فلزات دیگر مانند چدن استفاده کرد.

تیتانیوم

جنس بدنه متههای تیتانیومی از فولاد بوده و تنها در قسمت نوک آن روکش تیتانیوم به کار رفته است. این نوع مته استحکام کمتری در مقایسه با مته کبالت داشته و در گذر زمان امکان از بین رفتن روکش آن وجود دارد.

کارباید

منظور از کارباید در واقع همان کارباید تنگستن بوده که ترکیبی از تنگستن و کربن است. مته کاربایدی از فولاد ساخته شده و معمولا روکش قسمت نوک این مته از جنس کارباید تنگستن است. مته کاربایدی در مصارف صنعتی مختلف کاربرد فراوانی داشته و میتوانند موادی مانند بتن، مصالح ساختمانی، سرامیک و کاشی و … را به راحتی سوراخ کنند. کارباید تنگستن در مقیاس موس (Mohs) با درجه سختی 9، بعد از الماس در جایگاه دوم قرار دارد.

مهمترین ویژگی متههای الماسه جنس آن است و معمولاً جنس نوک این متهها از روکش کارباید است. برخلاف متههایی با روکش کارباید، نوع دیگری از مته وجود دارد که در تهیه آن تنها از کارباید استفاده میشود. متههای تمام کاربایدی گران قیمتتر از انواع دیگر است؛ به همین دلیل از آن بیشتر در کارهای سنگین صنعتی مانند دستگاههای سی ان سی (CNC) استفاده میشود. دلیل استفاده از نام الماسه برای این مته، شکل ظاهری سری آن است. اگر مته دارای دو سری الماس شکل باشد به آن دو الماسه میگویند و در صورتی که چهار سری الماس شکل داشته باشد به آن چهار الماسه گفته میشود.

کاربرد مته الماسه

کارباید درجه سختی بسیار بالایی دارد (تقریباً ۵ برابر فولاد) و در عین حال بسیار شکننده است؛ زیرا سختی، تنها یکی از عواملی است که استحکام کلی یک ماده را مشخص میکند.

درجه سختی کارباید بسیار بالا است و با استفاده از متههایی از جنس این آلیاژ میتوان سختترین مواد را به راحتی سوراخ کرد اما متههای تمام الماسه که تنها از کارباید تشکیل شدهاند، در صورت استفاده نادرست ممکن است به راحتی بشکنند؛ به همین دلیل معمولاً از آن در ماشین آلات میشود.

بهتر است برای دریل کاری به صورت دستی از مته فولادی با سری کاربایدی استفاده شود؛ چون بدنه فولادی آن مقاومت بالاتری داشته و تنها قسمت نوک آن کاربایدی است. مته الماسه بیشتر در مصارف ساختمانی و برای سوراخ کاری بلوک، سنگ، آجر، بتن، کاشی و سرامیک استفاده میشود.

انواع سایز مته الماسه

مته الماسه با توجه به کاربرد در اندازه و ابعاد گوناگونی به بازار عرضه میشوند. قطر متههای الماسه موجود در بازار معمولاً بین ۳ تا ۱۶ میلی متر متغیر است اما برای مصارف ساختمانی سنگین و استفاده از دریلهای چکشی SDS باید از متههایی با ابعاد و سایز بزرگتر استفاده کرد تا بهتر بتوانند داخل مواد نفوذ کنند.

برای نفوذ بهتر دریل درون مواد باید از متههایی بسیار بزرگ (با اندازه چند سانتیمتر) استفاده کرد.

فرق مته الماسه و معمولی

مته الماسه و معمولی تفاوتهای بسیاری با یکدیگر دارند که اصلیترین تفاوت آنها در جنس آن است. در ادامه با ما همراه باشید تا با تفاوتهای دیگر این نوع متهها آشنا شوید.

طراحی مته

مته ساده تنها برای حرکت چرخشی طراحی شده اما مته الماسه علاوه بر حرکت چرخشی به صورت چکشی هم عمل میکند. همچنین سری الماس شکل این مته باعث میشود قدرت نفوذ بالایی در مواد با درجه سختی بالا داشته باشد؛ به همین دلیل مته الماسه نسبت به مته ساده راحتتر سنگ و مصالح ساختمانی را سوراخ میکند.

درجه سختی و استحکام

نقطه ضعف کارباید در برابر فولاد، شکنندگی بیشتر آن است؛ به همین دلیل مته تمام الماسه که کاملاً از کارباید تشکیل شده برای کاربردهای دستی که امکان خطا زیاد است مناسب نیست بنابراین برای دریل کاری دستی، مته فولادی یا مته با نوک کاربایدی مناسبتر است.

دقت

در انتخاب یک مته مناسب برای مصارف ساختمانی، دقت و ثبات کارایی دریل بسیار مهم است. کارباید به کار رفته در مته الماسه به دلیل درجه سختی بالا به راحتی درون بتن، مصالح ساختمانی، سرامیک و کاشی نفوذ میکنند.

طول عمر و ماندگاری

کارباید ترکیبی از کربن و یک عنصر شیمیایی با الکترونگاتیویته پایینتر مانند تنگستن است؛ به همین دلیل مته الماسه طول عمر و ماندگاری بالاتری در مقایسه با مته معمولی دارند. طول عمر مته فولادی معمولی فقط در صورتی افزایش مییابد که روکش آن از جنس مادهای با ماندگاری بالاتر مانند تیتانیوم نیترید باشد.

خرید بهترین مته الماسه

اولین نکتهای که در هنگام خرید مته باید به آن توجه کنید جنس مادهای است که میخواهید دریل کاری کنید. اگر قصد خرید مته الماسه را دارید باید به یاد داشته باشید که این نوع مته برای استفاده روی چوب و آهن مناسب نیست و برای سوراخ کاری این سطوح باید از انواع دیگر مته استفاده کنید. همچنین باید با توجه به نیازها و کاربرد، سایز مناسب آن را انتخاب کنید. بعضی از انواع مته الماسه به صورت مجموعه به فروش میرسند که چندین مته در ابعاد مختلف را در اختیار شما قرار میدهند. بعضی از ستهای مته هم ترکیبی از متههای الماسه، فلز و چوب را در یک مجموعه عرضه میکنند و برای افرادی که میخواهند روی سطوح مختلف دریل کاری کنند بسیار مناسب هستند.

نکته دیگر در انتخاب بهترین مته الماسه، برند آن است. خرید مته الماسه از برندهای معتبر و شناخته شده، کیفیت خروجی کار شما را تضمین میکند. فروشگاه اینترنتی سازوکار با عرضه محصولات بهترین مارک مته الماسه، نیازهای طیف وسیعی از مشتریان را در نظر گرفته است. شما می توانید با مراجعه به صفحه محصولات عرضه شده در بخش مته های دریل، مناسب ترین مته را برای مصارف خود انتخاب کنید.

سوالات متداول

تفاوت مته چوب با مته آهن چیست؟

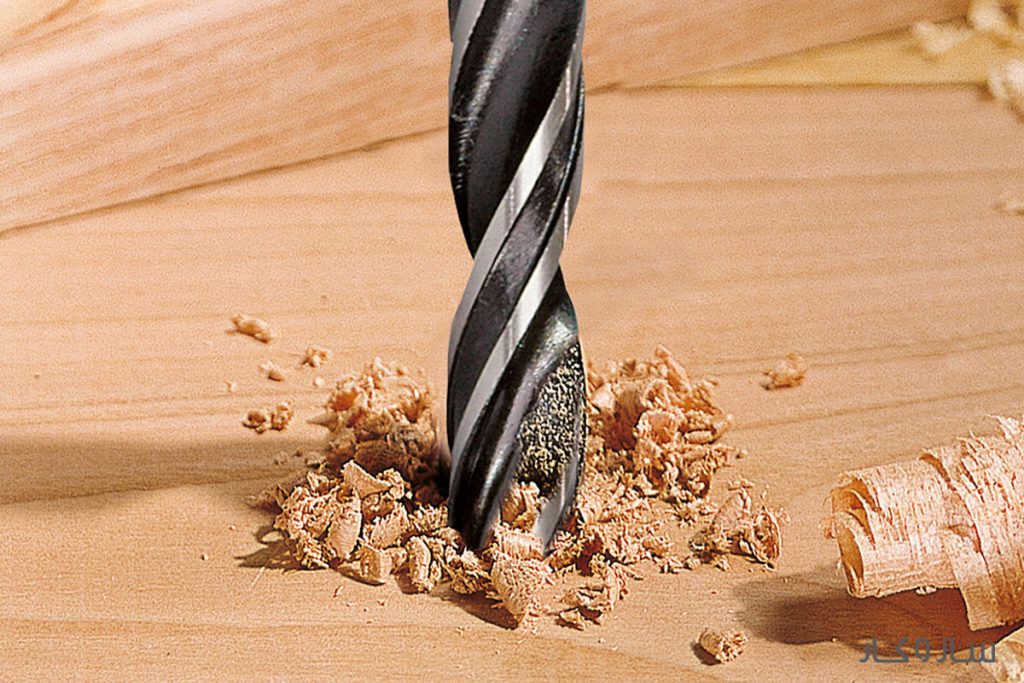

تفاوت این دو در شکل و ساختمان آنها است.قسمت نوک مته چوب پیکانی تیز داشته که کمک میکند تا مته به راحتی درون چوب فرو رود و به نوعی آن را تثبیت میکند اما مته آهن به شکل مارپیچی با لبههای بسیار تیز بوده که برش مخروطی را در مواد مختلف ایجاد میکند. تفاوت دیگر این متهها همانطور که از اسم آنها مشخص است در کاربردشان است.

مته تمام الماسه با کاربایدی چه تفاوتی دارد؟

مته کاربایدی از فولاد ساخته شده و معمولا روکش قسمت نوک این مته از جنس کارباید تنگستن بوده و از آن در مصارف صنعتی مختلف استفاده میشود. بدنه و قسمت نوک مته تمام الماسه همگی از کارباید ساخته شده و این مته گران قیمتتر از انواع دیگر است؛ به همین دلیل از آن بیشتر در کارهای سنگین صنعتی مانند دستگاههای سی ان سی (CNC) استفاده میشود.